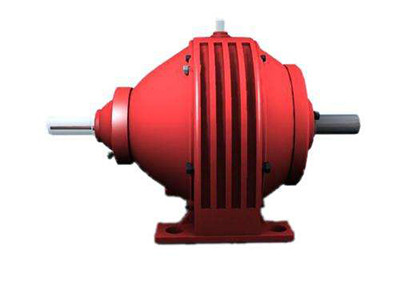

保證行星減速機星輪表面間位置精度是確保行星減速機傳動系統高效、穩定運行的關鍵。行星減速機廣泛應用于需要高扭矩、低速輸出的場合,如機器人、風力發電、機械傳動等領域。星輪的表面位置精度直接影響減速機的運行性能、噪音、壽命等。以下是一些常見的提高星輪表面間位置精度的措施:

### 1. **精密加工與裝配**

星輪的加工精度是決定位置精度的基礎。為了保證星輪與太陽輪、內齒圈的正確嚙合,必須對星輪的加工精度提出嚴格要求。常見的加工方法包括:

- **精密磨削**:通過磨削工藝可以有效提高星輪齒面的精度,減少齒形誤差。

- **電加工(如電火花加工)**:對于硬質材料,電加工可以精細調整齒面形狀,確保嚙合精度。

- **高精度切割和車削**:通過數控車床或數控齒輪加工設備進行切割,確保每個齒面與相鄰部件的配合精度。### 2. **優化裝配工藝**

裝配過程中,星輪的表面間位置精度受到多方面因素的影響,如裝配時的對中精度、緊固力矩等。為此可以采取以下措施:

- **對中裝配**:使用精密對中工具和測量設備,確保星輪與其他部件(如太陽輪、內齒圈)之間的精確對準。

- **均勻緊固**:裝配時要均勻地施加緊固力,避免因偏載或不均勻壓力造成齒輪變形或位置偏差。

- **裝配前清潔**:確保零部件表面沒有雜質或毛刺,避免裝配過程中影響精度。

### 3. **采用高精度軸承與支撐結構**

軸承的選擇對行星減速機星輪的表面間位置精度影響較大。優質、高精度的軸承能夠有效減少行星輪在運轉過程中的偏移,確保各個星輪的均勻分布。常用的措施包括:

- **高剛性軸承**:選擇高剛性軸承減少支撐結構的彈性變形,保證星輪的運動精度。

- **雙列或多列軸承配置**:在需要較高定位精度的情況下,采用多列軸承配置來提升支撐穩定性。

### 4. **減小齒輪嚙合誤差**

齒輪的嚙合精度對星輪表面間位置精度至關重要。為了減少嚙合誤差,可以采取以下措施:

- **齒形修正**:通過齒形修正和漸開線修整技術,可以有效減少嚙合誤差,改善星輪的傳動精度。

- **優化齒輪設計**:根據負載特性和使用環境對齒輪進行合理的設計,包括齒數、壓力角、模數等參數的優化,以提高嚙合精度。

### 5. **合理的潤滑設計**

潤滑系統能夠減少齒輪在運轉過程中的摩擦和磨損,延長使用壽命,并提高位置精度。合理的潤滑設計可以減少星輪表面之間的摩擦,保證平穩運行,避免因磨損導致的定位誤差。

- **高質量潤滑油**:選擇合適的潤滑油,減少摩擦力,保證齒輪之間的精確配合。

- **適當的潤滑方式**:根據行星減速機的工作環境,選擇合適的潤滑方式,如油浴潤滑、油脂潤滑或噴油潤滑。

### 6. **溫度控制與熱膨脹補償**

在高負載和高速運行條件下,行星減速機的工作溫度可能會升高,從而引起零部件的熱膨脹,影響位置精度。因此,在設計和裝配時應考慮:

- **溫度監控**:定期檢查和監控設備運行中的溫度變化,避免因過高的溫度導致精度下降。

- **熱膨脹補償設計**:在設計時考慮使用熱膨脹系數相近的材料,或采用熱膨脹補償機構,以減少溫差對位置精度的影響。

### 7. **動態性能分析與優化**

在行星減速機的設計階段,可以使用動態仿真和分析軟件對系統進行建模和優化,模擬不同工況下星輪與其他部件的相對位置變化。通過動態性能分析,可以有效預測系統的工作行為,并提前優化設計,減少誤差的產生。### 8. **定期維護與檢查**

設備長期運行后,可能出現磨損或偏差,因此定期的維護和檢查非常重要。通過定期檢查星輪的嚙合情況、表面磨損等,能夠及時發現潛在問題,并進行調整,確保減速機持續保持良好的精度。

### 總結

保證行星減速機星輪表面間位置精度的措施涉及從設計、加工、裝配到運行的各個環節。通過精密加工、優化裝配工藝、合理選用軸承、減少齒輪嚙合誤差、潤滑設計、溫控設計以及動態性能優化等手段,可以有效提升行星減速機的性能和穩定性,從而確保設備長期高效運行。